This is default featured post 1 title

Go to Blogger edit html and find these sentences.Now replace these sentences with your own descriptions.

This is default featured post 2 title

Go to Blogger edit html and find these sentences.Now replace these sentences with your own descriptions.

This is default featured post 3 title

Go to Blogger edit html and find these sentences.Now replace these sentences with your own descriptions.

This is default featured post 4 title

Go to Blogger edit html and find these sentences.Now replace these sentences with your own descriptions.

This is default featured post 5 title

Go to Blogger edit html and find these sentences.Now replace these sentences with your own descriptions.

Saturday, September 25, 2021

Magnetic Partikel Test

Thursday, September 23, 2021

Daftar Isi

10. Heat Exchanger (HE)

15. Turbin Uap

19. Journal of Welding Technology

22. Cara setting Proyektor/Infocus

Monday, July 19, 2021

PENETRANT TEST

- Mengukur intensitas cahaya menggunakan Light Meter. Letakkan sensor cahaya diatas spesimen. Standar minimum intesitas cahaya pada spesimen adalah 1000 Lux atau 100 FC. Gunakan lampu penerang apabila intensitas cahaya di bawah standar.

- Pengukuran temperatur (200C - 500C) spesimen atau benda uji menggunakan Thermo Gun.

- Pembersihan permukaan (Pre-Cleaning) dengan menyemprotkan secara merata cairan SKC-S di permukaan benda kerja, kemudian kita bersihkan permukaan tersebut menggunakan sikat baja, setelah itu permukaannya di lap pakai tissu atau kain pembersih. Tahap ini bertujuan untuk menghilangkan noda pada permukaan yang dapat mempengaruhi hasil percobaan.

Sunday, July 11, 2021

Tips publikasi artikel di jurnal akreditasi (SINTA)

Publikasi artikel di jurnal terakreditasi biasanya suatu keharusan bagi dosen yang melakukan penelitian sebagai media publikasi. Jurnal terakreditasi di Indonesia harus terindeks di SINTA dengan tingkatan peringkat 1-6. Tentunya kita harus memilih dengan benar bahwa jurnal tersebut benar-benar telah terkreditasi SINTA. Berikut tips memilih publikasi di jurnal akreditasi SINTA peringkat 4.

1. Buka web SINTA dan klik S4 pada sudut kanan atas, kalau kita publikasi di SINTA 1 maka klik S1. Klik: SINTA

2. Cari jurnal sesuai dengan scope bidang penelitian, contoh bidang teknik mesin, salah satunya adalah jurnal Polimesin. Kalau kita belum tau nama jurnalnya bisa gunakan kolom pencarian di kolom "advance search" sebelah kiri dengan mengetik "teknik mesin" atau kata kunci lainnya.

3. Pilih jurnal yang kita inginkan, kemudian klik di nama jurnal sehingga terbuka tampilan halaman jurnal tersebut misalnya polimesin: https://sinta.ristekbrin.go.id/journals/detail?id=3959

4. Klik "website" pada menu sebelah kiri dibawah gambar sampul halaman untuk melihat profil jurnal tersebut.

5. Setelah website jurnal terbuka, silahkan buka semua menu tentang jurnal, biasanya yang paling penting kita lihat dari profil sebuah jurnal adalah:

a. Scope jurnal, klik "fokus and scope" dan pastikan scope jurnal sesuai dengan bidang penelitian kita.

b. Tim editor. Klik menu "Editors" dan pastikan bahwa tim editor minimal 2 atau 3 dari berbagai institusi.

c. Tim Reviewer. Klik menu "Reviewers" dan pastikan tim reviewer minimal 2 atau 3 dari berbagai institusi. Lebih bagus kalau ada Reviewer international.

d. Arsip publikasi. Klik "Archives" dan pastikan kalau jurnal tersebut terbit setiap volume dan nomor tepat waktu sesuai dengan frekuensi terbitan, misal jurnal tersebut terbit 2 kali setahun yaitu bulan Februari dan Agustus. Informasi ini biasanya ada di halaman beranda jurnal.

e. Pengindeks. Klik "Indexing" dan pastikan jurnal tersebut di indeks oleh beberapa pengindeks terutama pengindeks international terutama jurnal terakreditasi SINTA 1-4 sebaiknya minimal terindeks seperti Dimensios, Index Copernicus atau ICI, DOAJ dan lainnya sesuai dengan PAK 2019.

f. Biaya publikasi. Klik "Article Publishing Cost" apabila ingin mengetahui kalau jurnal tersebut gratis publikasi atau berbayar.

Demikian tips memilih jurnal terakreditasi, semoga bermanfaat.

Monday, July 5, 2021

Mengatasi power window mobil yang macet.

Salam.

Power window mobil sudah menjadi standar setiap mobil masa kini karena sangat memudahkan pengguna mobil dalam membuka atau menutup kaca dengan hanya menekan satu tombol disamping pintu bagian dalam mobil.

Namun bisa jadi masalah ketika mengalami macet atau tidak bisa dibuka lagi. Ini perlu keahlian khusus dalam mengatasi nya, jangan lakukan sendiri apabila tidak punya keahlian yang menyebabkan bisa merusak bagian yang lain, namun jangan cepat diganti apabila masih bisa diperbaiki. Tentunya biaya mengganti jauh lebih mahal daripada memperbaiki apabila masih bisa.

Pengalaman mobil saya vios tahun 2005 tiba-tiba tombol kaca depan otomatis power window tidak berfungsi. Langkah yang saya ambil segera membawa ke bengkel mobil untuk pengecekan kerusakan. Setelah di cek ternyata kaki pengait pada tombol tersebut patah. Sehingga mekanik hanya melakukan penggantinya kaki tersebut dengan kaki pengait yang lain dengan pengeleman yang jenis sangat kuat. Mungkin ini bisa jadi saran bagi pemilik mobil sebelum memutuskan untuk mengganti tombol power window nya. Karena biasanya bawaan mobil masih original dan tahan lama, beda dengan yang dijual di toko biasanya produk KW.

Friday, July 2, 2021

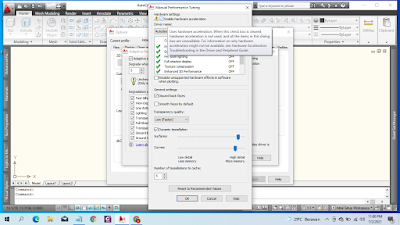

Setting Autocad yang lambat supaya cepat dan ringan

Cara setting agar autocad versi tinggi agar ringan ketika bekerja pada laptop spek rendah.

1. Buka autocad

2. Klik kanan pada layar autocad/viewport dan pilih Option

3. Klik menu Sistem dan kemudian pilih Performance setting

4. Kemudian pilih Manual Tune

5. Conteng Enable hardware acceleration

6. Selanjutnya klik Transparency quality dan pilih Low Faster.

7. Klik OK.

Langkah selesai semoga bermanfaat.

Thursday, November 5, 2020

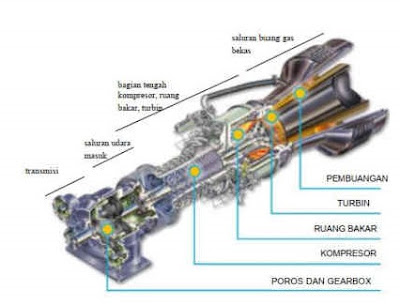

Turbin Gas

Wednesday, September 16, 2020

Turbin Air

- Turbin dengan head rendah (< 30 meter)

- Turbin dengan head medium (30-240 meter)

- Turbin dengan head tinggi (> 240)

- Turbin Impuls (aksi).

- Turbin Reaksi.

Turbin impuls adalah turbin air yang cara kerjanya dengan merubah seluruh energi air (yang teridiri dari energi potensial-tekanan-kecepatan) yang tersedia menjadi energi kinetik untuk memutar turbin, sehingga menghasilkan energi mekanik dalam bentuk putaran poros. Atau dengan kata lain, energi potensial air diubah menjadi energi kinetik. Contoh turbin impuls adalah turbin Pelton dan turbin Cross Flow. (Luknanto, Joko, 2007)

1) Turbin Cross Flow

2. Turbin Reaksi

Turbin reaksi adalah turbin air yang cara bekerjanya dengan merubah seluruh energi air yang tersedia menjadi energi puntir dalam bentuk putaran. Sudu pada turbin reaksi mempunyai profil khusus yang menyebabkan terjadinya penurunan tekanan air selama melalui sudu. Turbin ini terdiri dari sudu pengarah dan sudu jalan dan kedua sudu tersebut semuanya terendam di dalam air. Air dialirkan ke dalam sebuah terusan atau dilewatkan ke dalam sebuah cincin yang berbentuk spiral (rumah keong). Perubahan energi seluruhnya terjadi di dalam sudu gerak. Contoh turbin reaksi adalah turbin Francis dan turbin Propeler (Kaplan). (Luknanto, Joko, 2007).

Turbin Kaplan (Propeler) adalah salah satu turbin reaksi aliran aksial. Turbin ini tersusun seperti propeller pada perahu. Propeller tersebut biasanya mempunyai tiga hingga enam sudu. . (Sihombing, Edisi. 2009).

Kecepatan spesifik dari sebuah turbin juga dapat diartikan sebagai kecepatan ideal, persamaan geometris turbin, yang menghasilkan satu satuan daya tiap satu satuan head. Perhitungan tepat ini menghasilkan performa turbin dalam jangkauan head dan debit tertentu. Kisaran kecepatan spesifik beberapa turbin air adalah sebagai berikut:

Sunday, September 13, 2020

Visual Test

Dalam melakukan NDT, Uji visual merupakan jenis NDT yang pertama sekali diperlukan sebelum dilakukan NDT yang lain. Penerimaan dan penolakan terhadap hasil uji visual sangat dipengaruhi oleh pengenalan cacat-cacat pengelasan dan material. Pemeriksaan visual didefinisikan sebagai pemeriksaan dengan menggunakan mata biasa atau dengan menggunakan alat bantu (pembesar), tanpa merubah ataupun merusak material yang akan diperiksa. Penggunaan pemeriksaan visual meliputi pemeriksaan bahan baku (raw material), produk hasil proses pemesinan dan produk yang gagal. Tujuan pemeriksaan visual adalah :

- Memeriksa bahan baku, produk dan struktur yang difabrikasi atau dibuat sesuai dengan spesifikasi rancang bangun.

- Memeriksa ketidaksempurnaan/cacat (flaw) yang terdapat pada produk.

- Menganalisa penyebab kegagalan suatu produk dan struktur.

- Sederhana, lebih cepat, biaya murah

- Diperlukan sedikit latihan

- Pemeriksaan dapat dilaksanakan sewaktu benda uji sedang beroperasi

- Pencacatan permanen

- Hanya mendeteksi cacat permukaan

- Rendahnya resolusi mata dan kelelahan mata

- Jarak pandang kurang lebih 24 in, dan sudut pandang (viewing angle) ³ 30o terhadap permukaan

- Cermin dapat dipergunakan untuk meningkatkan angle of vision

- Kaca pembesar dapat dipergunakan

- Penerangan dapat menggunakan flash light atau alat bantu lainnya untuk mendapatkan kekuatan cahaya sebagai berikut : pemeriksaan normal ³ 15 foot candles, pemeriksaan kelainan-kelainan kecil ³ 50 foot candles

- Personil harus melakukan pemeriksaan mata minimum sekali setahun

- Personil harus memiliki ketajaman penglihatan jarak dekat

- Dapat menggantikan pemeriksaan jarak dekat

- Alat bantu dapat berupa : cermin, telescope, borescope, fiberoptik, camera

- Harus memiliki resolusi yang sama dengan pemeriksaan jarak dekat.

Faktor-faktor yang dapat mempengaruhi pengujian visual antara lain adalah sifat meterial, kondisi permukaan, lingkungan pemeriksaan dan faktor-faktor fisik dari inspektor. Peralatan untuk pemeriksaan visual termasuk borescope, fiberscope, penggaris, jangka, peralatan ukur mekanis, peralatan ukur las, kaca pembesar, cermin, sistem otomasi, sistem berbasis komputer, sistem pencitraan, sistem optik khusus, dan CCTV.

1. Borescopes

Borescope adalah alat yang bekerja seperti teleskop, mikroskop atau kamera. Hal ini memungkinkan orang untuk menjelajahi daerah yang terlalu kecil, terlalu jauh atau di luar jangkauan. Ini memiliki lensa di bagian atas yang melekat pada tabung penyisipan yang dapat menjadi kaku atau fleksibel. Ketika tabung penyisipan borescope ini diarahkan melalui sebuah lubang, dibutuhkan lensa dan sumber cahaya untuk apa yang perlu diperiksa. Di ujung tabung ada dua lensa, sumber cahaya, nozel dan bukaan lainnya.

2. Fiberscope

Fiberscope serupa dengan borescope karena dapat dipakai memeriksa daerahdaerah yang umumnya tidak dapat diakses; namun demikian fiberscope bekerja dengan prinsip yang berbeda. Borescope menggunakan sistem lensa untuk mengirimkan citra dari obyek ke mata, sedangkan fiberscope menggunakan sekumpulan serat pengirim cahaya yang dibuat dari kaca atau quartz. Kumpulan serat ini dinamakan penuntun citra. Sifat penuntun citra yang fleksibel ini memungkinkan fiberscope memeriksa daerah lekukan dan sudut sementara borescope yang rigid hanya dapat memasuki lintasan yang lurus.

Pertanyaan umum:

1. Apa yang dimaksud dengan pemeriksaan visual?

2. Sebutkan Peralatan untuk pemeriksaan visual?