Pengelasan

MIG/MAG (Metal Inert Gas/ Metal

Active Gas) adalah penyambungan

dua logam atau lebih menjadi satu dengan menggunakan kawat elektroda

dengan

logam dasarnya

(base

metal) dan

dilindungi oleh gas pelindung untuk

mencegah terjadinya oksidasi,

seperti ditunjukkan pada gambar 1.

Pada saat ini proses pengelasan MIG/MAG telah banyak digunakan diberbagai sektor industri, tetapi secara luas lebih banyak digunakan di industri otomotif, seperti ditunjukkan pada gambar 4.2. Proses pengelasan MIG/MAG tergolong lebih aman dan mudah untuk menggunakannya. Selain itu proses pengelasan MIG/MAG ini mampu menyambung part secara cepat dan aman tanpa menyebabkan distorsi.

Proses pengelasan MIG/MAG, panas dari proses pengelasan ini dihasilkan oleh busur las yang terbentuk diantara elektroda kawat (wire electrode) dengan benda kerja, seperti ditunjukkan pada gambar 4.3. Selama proses las MIG/MAG, elektroda akan meleleh kemudian menjadi deposit logam las dan membentuk butiran las (weld beads). Gas pelindung digunakan untuk mencegah terjadinya oksidasi dan melindungi hasil las selama masa pembekuan (solidification).

Gambar 1. Proses GMAW (MIG/MAG)

Proses pengelasan MIG/MAG beroperasi menggunakan arus searah (DC), biasanya menggunakan elektroda kawat positif. Ini dikenal sebagai polaritas “terbalik” (reverse polarity), seperti ditunjukkan pada gambar 4. Proses pengelasan MIG/MAG menggunakan arus sekitar 50A hingga mencapai 600A, biasanya menggunakan tegangan 15 volt hingga 32 volt.

Gambar 2. Polaritas Terbalik

Proses pengelasan MIG/MAG memiliki performa dan hasil yang sangat baik.

Proses pengelasan MIG/MAG memiliki beberapa kelebihan,

antara lain :

1.

Sangat efisien dan proses pengerjaan yang cepat.

2.

Dapat digunakan untuk semua posisi pengelasan (welding

position).

3.

Tidak menghasilkan slag atau terak, yang biasa terjadi pada las SMAW/MMAW.

4.

Memiliki angka deposisi (deposition rates) yang lebih tinggi dibandingkan SMAW.

5.

Proses pengelasan MIG/MAG

sangat cocok untuk pekerjaan konstruksi.

6.

Membutuhkan sedikit

pembersihan post-weld

Pada proses pengelasan MIG/MAG juga memiliki beberapa

kelemahan,

antara lain :

- Wire-feeder yang memerlukan

pengontrolan yang kontinyu

- Sewaktu waktu

dapat terjadi burnback

- Cacat las

porositi

sering terjadi

akibat

pengunaan kualitas

- Gas pelindung yang

tidak baik.

- Busur yang tidak stabil, akibat ketrampilan operator yang

kurang baik.

- Pada awalnya set-up pengelasan merupakan permulaan yang sulit.

Peralatan Las MIG/MAG

Secara umum peralatan proses pengelasan

MIG/MAG, adalah (gambar 5) :

- Mesin

las (Power Source)

- Elektroda (Wirefeeder)

- Welding gun/torch

- Tabung gas pelindung

- Regulator

Salah satu

faktor terpenting dalam proses pengelasan MIG/MAG adalah pemilihan jenis

elektroda yang benar. Elektroda akan bercampur dengan gas pelindung

sehingga menghasilkan deposit kimia dan menentukan sifat mekanik serta sifat

fisik dari pengelasan. Pada dasarnya terdapat lima faktor utama yang mempengaruhi

pemilihan jenis elektroda pada proses pengelasan MIG/MAG, yaitu :

- Komposisi kimia benda kerja

- Sifat mekanik benda

kerja

- Jenis gas

pelindung

- Jenis aplikasi yang

dibutuhkan

- Jenis sambungan las

Sesuai dengan klasifikasi

elektroda carbon steel

menurut AWS A5.18-93, elektroda carbon

steel

diberi penomoran

seperti ditunjukkan pada gambar 6 berikut :

Gambar 4. Standar Penomoran Elektroda Ferro

Elektroda

Besi Karbon

Ø

ER70S-1

Memiliki persentase silicon

terkecil diantara elektroda baja padat. Biasanya digunakan dengan gas pelindung

argon dan terkadang dengan tambahan sedikit oksigen.

Ø

ER70S-2

(SPOOLARC 65)

Elektroda ini mengandung

elemen deoksidasi yang sangat berat, mengandung kombinasi zirconium, titanium

dan aluminium deoksidasi dengan jumlah total 0,2% dan karbon 0,07% berat

Ø

ER70S-3

(SPOOLARC 29S dan SPOOLARC 82)

Elektroda dengan

klasifikasi ini paling banyak dipakai. Elektroda ini dapat menggunakan gas

pelindung campuuran gas-oksigen atau CO2

Ø

ER70S-4

(SPOOLARC 85)

Elektroda ini mengandung

lebih banyyak mangan (1,50%) dan silicon (0,85%) dibandingkan elektroda

sebelumnya. Gas pelindung yang digunakan adalah Ar-O2; Ar-CO2 dan CO2.

Ø

ER70S-5

Elektroda ini mengandunng

tambahan mangan dan silicon, selain itu juga mengandung aluminium (0,5% dan

0,9%) yang berfungsi sebagaielemen deoksidasi. Gas pelindung yang digunakan

adalah CO2. Jenis pengelasan ini terbatas hanya pada posisi datar (flat).

Ø

ER70S-6

(SPOOLARC 86)

Elektroda pada kelas ini

memiliki kandungan silicon terbesar (1,15%) dan mangan yang besar (1,85%)

sebagai elemen doksidasi. Pada umumnya untuk baja karbon rendah menggunakan gas

pelindung CO2 dan arus listrik yang tinggi.

Ø

ER70S-7

(SPOOLARC 87HP)

Elektroda ini mengandung

sekitar 2% atau lebih mangan. Dapat menggunakan berbagai jenis gas pelindung.

Ø

ER80S-D2

(SPOOLARC 83)

Elektroda ini mengandung

silicon dan mangan sebagai doksidasi dan molybdenum (0,4 hingga 0,6%) untuk

meningkatkan kekuatan, menggunakan gas pelindung Ar-CO2 dan CO2.

Elektroda

Stainless Steel

Elektroda stainless steel menggunakan penomoran dengan standar AWS

A5.9.

Ø

ER308L

(ARCALOY 308/308L)

Jenis elektroda ini dapat

digunakan untuk mengelas stailess steel 304, kandungan krom dan nikel hamper

sama.

Ø

ER308L

Si (ARCALOY 308Si/308LSi)

Digunakan untuk mengelas

stailess steel 304. Perbedaannya dengan ER308L adalah kandungan silicon yang

lebih tinggi, yang akan meningkatkan karakteristik wetting dan logam las.

Biasanya menggunakan gas pelindung Ar-O2 1%.

Ø

ER309L

(ARCALOY 309/309L)

Digunakan untuk mengelas

jenis stainless steel 309

Ø

ER316L

(ARCALOY 316/316L)

Digunakan untuk mengelas

stainless steel 316, kandungan karbon kurang dari 0,04%.

Elektroda

Aluminium

Elektroda dasar yang digunakan dalam elektroda aluminium adalah magnesium, mangan, seng, silicon dan tembaga. Alasan utama menambahkan elemen tersebut adalah untuk meningkatkankekuatan dan logam aluminium murni. Selain itu ketahanan korosi dan weldability juga merupakan alasan penambahan elemen tersebut. Elektroda yang paling sering digunakan adalah elektroda yang mengandung magnesium 5356 dan silicon 4043. Elektroda aluminium menggunkan standar penomoran menurut AWS A5.3.

wirefeeder

Pada dasarnya terdapat

tiga jenis wirefeeder; yaitu jenis dorong, jenis tarik, jenis dorong-tarik. Perbedaannya

adalah dari cara menggerakan elektroda dari spool ke tourch.

Kecepatan dari wirefeeder dapat diatur mulai

dari 1 hingga 22

m/menit

(pada mesin las MIG/MAG performa

tinggi, kecepatannya

dapat mencapai 30 m/menit). Gambar

Wirefeeder MIG/MAG seperti

ditunjukkan gambar 7 berikut:

Gambar 5. Wirefeeder

MIG/MAG

Menurut jenis rolnya, wirefeeder dapat

dibagi atas dua jenis,

yaitu :

·

Sistem 2 rol

·

Sistem 4 rol

Menurut bidang

kontaknya, rol dari

wirefeeder dapat dibagi

atas:

·

Jenis trapesium, halus

·

Jenis setengah-lingkaran, halus

·

Jenis setengah-lingkaran, kasar

Gambar 6.

Wirefeeder

Torch

Sesuai

dengan bentuknya torch dibagi atas (gambar 9) :

·

Torch general

·

Torch pistol (gun torch)

Menurut jenis pendinginnya, torch dibagi atas dua

jenis (gambar 4.12), yaitu:

·

Torch dengan pendingin udara

· Torch dengan pendingin air

Gambar 7. Jenis torch

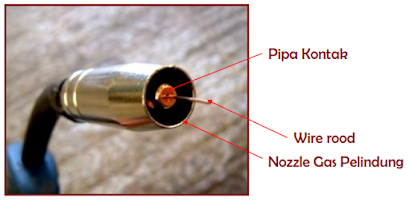

Pipa Kontak

Pipa pengarah elektroda biasa juga disebut pipa kontak. Pipa kontak terbuat dari tembaga, dan berfungsi untuk membawa arus listrik ke elektroda yang bergerak dan mengarahkan elektroda tersebut ke daerah kerja pengelasan, seperti ditunjukkan gambar 10. Torch dihubungkan dengan sumber listrik pada mesin las dengan menggunakan kabel. Karena elektroda harus dapat bergerak dengan bebas dan melakukan kontak listrik dengan baik, maka besarnya diameter lubang dari pipa kontak sangat berpengaruh.

Gambar 8. Pipa Kontak

Nozzle Gas Pelindung

Nozzle gas pelindung akan mengarahkan jaket gas pelindung kepada daerah las. Nozzle yang besar digunakan untuk proses pengelasan dengan arus listrik yang tinggi. Nozzle yang lebih kecil digunakan untuk pngelasan dengan arus listrik yang lebih kecil.

DAFTAR PUSTAKA

1. American Welding Society,Eighth Edition, Welding Technology Volume 1 1991

2. ASME Code Sect. IX, Welding Procedure Specification, 2001

3. Andrew D. Althouse, Modern Welding, The Good Heart Wilcox Company, Inc 1992, South Holland

4. Althouse, Turnquist. Bowditch, Bowditch, 1984, Modern Welding, The Goodheart-Willcox Company, Inc., Illinois.

5. George E.Totten, Steel Heat Treatment Handbook : Metallurgy and Technologies, CRC Press, USA, 2006.

6. Klas Weman, Welding process handbook,Woodhead Publishing Ltd, 2012

7. Sri Widarhto, Petunjuk Kerja Las, PT. Pradnya Paramita, Jakarta 2001.

8. Harsono Wiryosumarto, Prof, Dr, Ir, Teknologi Pengelasan Logam, PT.Pradnya Paramita, Jakarta, 2000.

Jobsheet: GMAW 1F

Artikel jurnal tentang pengelasan GMAW: https://scholar.google.co.id/scholar?hl=id&as_sdt=0%2C5&q=pengelasan+GMAW&btnG=

(Mohon berikan komentar apabila postingan ini bermanfaat)

0 comments:

Post a Comment