Teknik las telah dipergunakan secara luas saat ini dalam penyambungan batang-batang pada konstruksi mesin. Lusanya penggunaan teknologi las disebabkan bangunan dan mesin yang dibuat dengan mempergunakan teknik penyambungan las menjadi lebih ringan dan proses pembuatannya juga lebih sederhana, sehingga biaya keseluruhannya menjadi lebih murah. Lingkup penggunaan teknik pengelasan dalam konstruksi sangat luas meliputi perkapalan, jembatan, rangka baja, bejana tekan, pipa pesat, pipa saluran, pipa transmisi bawah laut, kendaraan rel dan lain sebagainya.

Disamping untuk pembuatan, proses las dapat juga dipergunakan untuk reparasi misalnya untuk mengisi lubang-lubang pada coran, membuat lapisan keras pada perkakas, mempertebal bagian-bagian yang aus dan macam-macam reparasi lainnya. Pengelasan bukan tujuan utama dari konstruksi, tetapi hanya merupakan sarana untuk mencapai ekonomi pembuatan yang lebih baik. Karena itu rancangan las dan cara pengelasan harus betul-betul memperhatikan kesesuaian antara sifat-sifat las dengan kegunaan konstruksi serta keadaan disekitarnya.

Prosedur pengelasan kelihatannya sangat sederhana, tetapi sebenarnya di dalamnya banyak masalah-masalah yang harus diatasi di mana pemecahannya memerlukan bermacam-macam pengetahuan. Karena itu dalam pengelasan, pengetahuan harus turut serta mendampingi praktek. Secara lebih terperinci dapat dikatakan bahwa dalam perancangan konstruksi bangunan dna mesin dengan sambungan las, harus direncanakan pula tentang cara pengelasan, cara pemeriksaan, bahan las dan jenis las yang dipergunakan, berdasarkan fungsi bagian-bagian bangunan atau mesin yang dirancang.

Berdasarkan definisi dari Duetche Industrie Normen (DIN) las adalah ikatan metalurgis pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan cair. Dari definisi tersebut dapat dijabarkan lebih lanjut bahwa las adalah sambungan dari beberapa batang logam dengan menggunakan energi panas. Saat ini telah digunakan lebih dari 40 jenis pengelasan termasuk pengelasan yang dilaksanakan dengan hanya menekan dua logam yang disambung sehingga terjadi ikatan antara atom-atom atau molekul-molekul dari logam yang disambungkan.

Proses pengelasan ialah proses penyambungan logam dengan pemanasan setempat, sehingga terjadi ikatan metalurgis antara logam-logam yang disambung. Untuk memperoleh ikatan metalurgis tersebut logam induk atau logam pengisi harus mencair. Untuk mencairkan logam tersebut, diperlukan energi panas yang dapat diperoleh dengan berbagai cara, misalnya dengan pembakaran gas, tenaga listrik, gesekan dan sebagainya. Karena sifat kegunaannya, maka hasil pengelasan dituntut bermutu dan memenuhi persyaratan tertentu, baik dalam pekerjaan pembuatan produk baru maupun dalam pekerjaan reparasi atau pemeliharaan.

Untuk dapat menghasilkan mutu lasan yang memenuhi persyaratan tertentu, pelaksanaan pengelasan harus mengikuti ketentuan tertentu. Dari sebab itu pengetahuan tentang pengelasan perlu dikuasai oleh para pelaksana pengelasan baik mengenai pengetahuan tentang bahan, proses kerja, variabel-variabel dan parameter-parameter pengelasan, inspeksi maupun aplikasinya.

Klasifikasi cara-cara pengelasan

Berdasarkan klasifikasi ini pengelasan dapat dibagi dalam tiga kelas utama yaitu, pengelasan cair, pengelasan tekan dan pematrian.

- Pengelasan cair adalah cara pengelasan di mana sambungan dipanaskan sampai mencair dengan sumber panas dari bususr listrik atau semburan api gas yang terbakar.

- Pengelasan tekan adalah cara pengelasan di mana sambungan dipanaskan dan kemudian ditekan hingga menjadi satu.

- Pematrian adalah cara pengelasan di mana sambungan diikat dan disatukan dengan menggunakan paduan logam yang mempunyai titik cair rendah. Dalam cara ini logam induk tidak turut mencair.

Gambar 1. Klasifikasi Las

Sumber : Klas Weman, Welding process handbook,Woodhead Publishing Ltd, 2012

Prosedur Pengelasan:

1. Proses Las

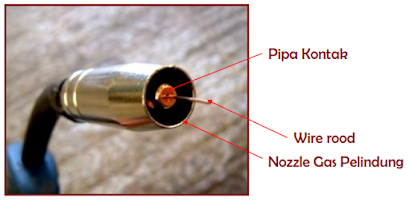

Proses las merupakan jenis pengelasan yang digunakan seperti proses las

SMAW,

GTAW,

GMAW dan proses las lainnya

2. Spesifikasi material.

Material dapat mempengaruhi hasil pengelasan . Misalnya pengaruh penyiapan material ditentukan oleh komposisi kimiawinya. Retak dizona terimbas panas (heat affected zone/ HAZ ) sangat dipengaruhi oleh komposisi kimiawi bahan dasar, karenanya komposisi kimiawi ini perlu diketahui . Sifat bahan las juga dapat dipengaruhi oleh komposisi kimiawi bahan dasar, terutama dimana pengelasan menghasilkan tingkat dilusi yang cukup tinggi . Karenanya penting untuk diketahui kandungan bahan paduan (alloy content) . Elemen pembentuk kristal didalam bahan dasar dapat mempengaruhi tingkat kekuatan dan pengerasannya ( hardenability ) .

3. Pengelasan didalam ruangan atau lapangan

Pengendalian keseluruhan prosedur las sangat dipengaruhi oleh apakah pengelasan dilaksanakan didalam ruangan atau dilapangan . Kondisi cuaca dilapangan akan merubah secara drastis cara pengendalian pelaksanaan las

4. Persiapan sisi (edge preparation )

Terdapat banyak alasan untuk memasukkan persiapan sisi kedalam prosedur las . Akses secukupnya merupakan faktor penting seperti misalnya bahan las yang terdeposisi akan berfusi dengan bahan dasar. Prosedur las harus mencakup bukan hanya bentuk persiapan, namun juga penyelesaian permukaannya (surface finish) . Permukaan yang berlapis kerak atau oksida tebal akan menyebabkan fusi tidak sempurna (lack of fusion) , terperangkapnya oksida (trapped oxide), atau porositas yang tidak dapat diterima .

5. Metode pembersihan

Bagaimana permukaan bahan dipersiapkan sebelum dilas merupakan factor yang perlu diperhatikan seperti misalnya baja mungkin hanya perlu pembersihan menggunakan penyikatan ( brushing ) secara manual atau mekanikal, sedangkan aluminium memerlukan pencucian secara kimiawi (chemical cleaning) seperti solvent untuk menghasilkan permukaan yang siap las. Terkait dengan hal tersebut, inspeksi pada permukaan bahan sebelum dilas juga diperlukan untuk meyakinkan bahwa tidak terdapat cacat material dasar yang dapat mempengaruhi mutu pengelasan.

6. Penyetelan sambungan (sketsa).

Penyetelan sambungan (sketsa) menggunakan perangkat rakit (JIG) atau las cantum (tacking). Penyetelan komponen sambungan las merupakan faktor yang sangat menentukan pada pengelasan sambungan yang hanya dapat dilaksanakan pada satu sisi/ pihak saja. Celah sambungan akan mempengaruhi jumlah fusi pada akar las. Apabila digunakan perangkat perakit secara mekanis untuk penyetelan komponen rakitan, maka perlu diketahui berapa banyak bahan las yang akan dideposisikan sebelum perangkat mekanis ini dicabut/ dibongkar .

7. Jenis Sambungan dan Posisi Pengelasan

Dalam aplikasi dikenal ada 5 jenis sambungan jenis sambungan dasar dan 4 posisi pengelasan. Jenis sambungan tersebut antara lain sambungan tumpul (butt joint), sambungan tumpang (lap joint), sambungan tee (tee joint), sambungan pojok (corner joint), sambungan sisi (edge joint). Sedangkan 4 posisi dalam pengelasan antara lain :

- Posisi 1G (flat atau datar)

- Posisi 2G (horizontal)

- Posisi 3G (vertical)

- Posisi 4G (overhead atau atas kepala)

Secara skematik, jenis sambungan dasar dan posisi pengelasan ditunjukkan pada gambar 2. Gambar tersebut berlaku untuk pengelasan selain pipa.

Gambar 2. Sambungan dasar pengelasan untuk empat posisi pengelasan plat

(Sumber : AWS Welding Technology, 1991)

Untuk pengelasan pipa dengan jenis sambungan tumpul (butt weld), posisi pengelasan terdiri atas 4 posisi (Gambar 3), yakni :

- Posisi 1G untuk kategori posisi datar dan objek berotasi.

- Posisi 2G untuk kategori posisi horizontal.

- Posisi 5G untuk kategori posisi datar dan welder berotasi

- Posisi 6G untuk kategori objek tetap dan berada pada posisi 45o.

Gambar 3. Posisi pengelasan pipa untuk jenis butt weld

(Sumber : Sri Widharto, 2001)

Sedangkan untuk pengelasan plat dengan jenis fillet weld, posisi pengelasan terdiri dari 4 posisi (gambar 4), yaitu :

Posisi 1F (flat atau datar)

Posisi 2F (horizontal)

Posisi 3F (vertical)

Posisi 4F (overhead atau atas kepala)

Gambar 4. Posisi pengelasan plat untuk jenis fillet weld.

Polaritas Listrik

Pada proses pengelasan listrik digunakan arus searah (DC) dan arus bolak-balik (AC). Penggunaan arus listrik ini tergantung pada beberapa pertimbangan antara lain jenis logam yang akan dilas maupun kedalaman penetrasi yang akan dicapai dalam pengelasan. Untuk jenis logam yang permukaannya terbentuk oksid seperti aluminium dan magnesium serta logam-logam non ferro yang lain arus AC (alternating current) dan DCEP (direct current electrode positive) digunakan. Arus AC dan DCEP ini digunakan untuk mengelupas lapisan oksida yang akan terjadi akibat adanya aliran elektron dari benda kerja menuju elektroda pada arus DCEP maupun pada setengah siklus AC. Selain dengan kedua arus di atas hampir tidak mungkin logam yang bersangkutan dapat dilas dengan baik mengingat titik cair oksid logam tadi jauh lebih tinggi bila dibandingkan dengan titik cair logam yang bersangkutan.

Penggunaan jenis arus juga mempengaruhi kedalaman penetrasi yang akan dibentuk. Pada arus AC distribusi panasnya terjadi 1/2 untuk benda kerja dan 1/2 untuk elektroda. Pada arus DCEP 2/3 panas terjadi pada elektroda dan 1/3 sisanya terjadi pada benda kerja, sedangkan pada arus DCEN terjadi sebaliknya yaitu 1/3 panas untuk elektroda dan 2/3 panas sisanya terjadi pada benda kerja. Konsekuensi distribusi panas yang berbeda ini akan berpengaruh pada kedalaman penetrasi yang berbeda. Pada AC kedalaman penetrasi sedang dengan lebar kawah sedang. Pada DCEP, lebar kawah lebih besar dengan kedalaman penetrasi lebih dangkal bila dibanding AC. Pada DCEN, Lebar kawah lebih sempit dan kedalaman penetrasi lebih dalam bila dibandingkan AC. Secara umum perbedaan polaritas DCEP dengan DCEN adalah DCEP posisi elektroda pada kutub positif dan klam massanya pada kutub negatif, sedangkan DCEN posisi elektroda pada kutub negatif dan klam massa pada kutub positif. Skematik polaritas listrik DCEP dan DCEN diberikan pada gambar 5 berikut:

Gambar 5. Polaritas listrik DCEN dan DCEP

(sumber : B4T Bandung, 2001)

Download:

1. Laporan Praktikum

Baca Juga: DAFTAR ISI

Artikel jurnal tentang pengelasan: https://scholar.google.co.id/scholar?hl=id&as_sdt=0%2C5&q=pengelasan&btnG=

Pertanyaan umum:

1. Sebutkan 7 jenis prosedur las yang harus diperhatikan

2. Sebutkan posisi pengelasan untuk jenis sambungan:

a. Pelat

b. Pipa

3. Apa perbedaan polaritas DCEP dengan DCEN